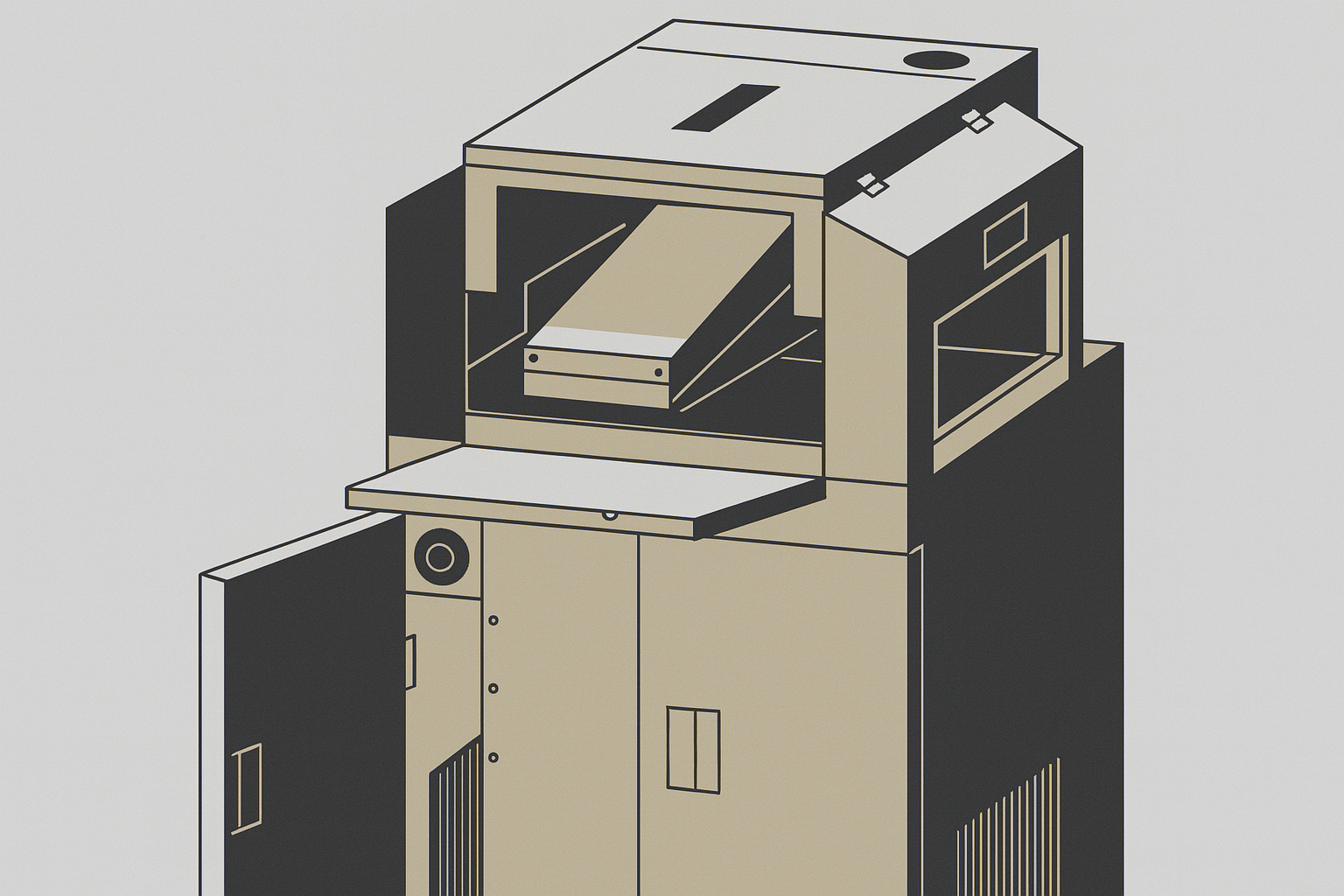

X線検査装置

『独自技術』のX線を遮蔽する鉛の入れ込みを施した板金筐体を製作供給いたします。さらにパートナー企業様と一部協業し、メカ機構組立・電装組配までの装置完成形としてOEM供給も可能です。

複雑な形状の製品を、高品質で、より早く作り上げるために。早くから3次元-CADに着目し、実績とノウハウを積み重ねてまいりました。設計〜展開作業の時間を大幅に削減できるのみならず、高精度な加工が可能になったことで組み立て時間も短縮。3次元CADだからこそ実現できるさまざまなメリットを最大限に活用し、製品の高品質化に取り組んでおります。

またメカ機構組立・電装組配においても、特に特型装置において、お引き合いを頂いております。また作成した3Dデータは基本的には全てご提供致します。

防衛・航空品

“これまでに培ってきた各種社会インフラ関連の部品製造の経験と技術をベースに、防衛・航空品の要求水準にしっかりと応える体制を構築しております。作り込むスタンスとして、製作に際し疑問点・確認点は必ず確認し、問題点を解消した後に製作に取りかかる体制となります。各種二次委託先パートナー企業様も、防衛・航空品に精通した企業様となります。(切削加工、表面処理、塗装、シルク印刷、彫刻、など。)

また防衛・航空品の品質記録の管理においても、自社生産システムと連携して管理することで、煩雑になりがちな業務を軽減して取り組んでおります。(材料証明書、検査成績書、検査測定記録、表面処理記録、など。)”

筐 体

3次元CADの活用で、設計から板金加工へ至るまでのスピードを大幅に短縮し、さらに外観の完成形状を変えることなく部品点数と加工プロセスを最小限化。完成状態の3次元図面を切り広げていくことで、どう展開すればブランク加工や折り曲げ、溶接などの工数を減らすことができるのか、効率的で材料ロスも少ないかという最適な答えを迅速に導き出せます。部品点数が多く、製作時間が長くかかっていたものほど効果が期待できます。